| 一、搪玻璃反應釜的用途

搪玻璃反應釜是將含有硅量較高的搪玻璃釉料噴涂在鋼制反應釜容器表面,經合理的燒成工藝使其牢固地附著于金屬表面上,是一種具有優良的耐腐蝕、抗沖擊、光滑美觀、絕緣耐熱、耐磨性等可靠性能的復合材料設備。目前搪玻璃反應釜廣泛用于化工、制藥、農藥、染和食品等工業生產,是水解、中和、結晶、混合、乳化等工藝較理想的設備。

為保證搪玻璃反應釜的正常安全使用,延長其使用壽命,現將其主要性能及安裝使用時注意事項說明如下:

二、搪玻璃反應釜的規格和特性

2.1 技術特性表

| 序號 |

名稱 |

技術指標 |

罐體 |

夾套 |

1 |

設備類別 |

Ⅰ類、Ⅱ類、Ⅲ類 |

2 |

設備容積L |

50L—80000L |

3 |

設計壓力Mpa |

填料密封 |

≤0.1 |

≤0.6 |

單端面機封 |

≤0.4 |

雙端面機封 |

≤1.0 |

4 |

設計溫度℃ |

-20℃——200℃ |

-20℃——200℃ |

5 |

使用介質 |

除極度高度危害及易燃介質以外的適合搪玻璃的化工介質 |

水、蒸氣、導熱油 |

6 |

禁用介質 |

- 任何濃度和溫度的氫氟酸;

- PH>12,溫度>100℃的堿性介質;

- 濃度大于30%,溫度大于180℃的磷酸;

- 任何含氟離子的介質;

|

|

2.2 技術性能

2.2.1搪玻璃反應釜的耐腐蝕性

根據國家標準GB25025—2010規定方法測定,我太極搪玻璃設備公司生產的搪玻璃反應釜及其它搪玻璃設備能耐各種濃度的無機酸、有機酸、有機溶劑及弱堿的腐蝕(氫氟酸及含氟離子的介質除外)。

2.2.2搪玻璃反應釜的耐熱性

(1)、工作溫度:搪玻璃反應釜允許在大于-20℃小于等于200℃的溫度內使用(當溫度低于0℃時,訂貨時應注明,我們會根據條件由技術部門選用適用的材質。)

(2)、耐溫急變:搪玻璃反應釜的冷沖擊110℃,熱沖擊120℃;

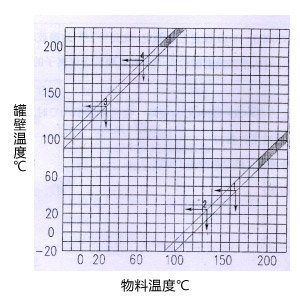

(3)、設備冷熱沖擊圖:

例:

1、當搪玻璃反應釜釜內加入物料溫度165℃時,釜壁(夾套內流體)較低溫度為45℃;

2、

當搪玻璃反應釜夾套內熱流體溫度135℃時,釜內物料較低溫度為25℃;

3、當搪玻璃反應釜釜內物料溫度25℃時,釜壁較高溫度135℃;

4、當搪玻璃反應釜釜內溫度185℃時,夾套內流體較低溫度65℃。

搪玻璃反應釜使用蒸汽壓力與溫度對應表

飽和蒸汽表壓力Mpa |

0.1 |

0.15 |

0.2 |

0.25 |

0.30 |

0.35 |

0.4 |

0.5 |

0.6 |

0.7 |

對應溫度 |

120 |

127 |

133 |

138.8 |

143.4 |

147.7 |

151.7 |

158 |

164.7 |

170.4 |

2.2.3搪玻璃反應釜的耐機械沖擊

搪玻璃反應釜搪玻璃面的內應力越小、彈性越好、硬度越大、抗彎抗壓強度越高,則耐沖擊就越好。太極搪玻璃設備搪玻璃瓷層能在規定的厚度內,用30mm重量110g的鋼球沖擊時其沖擊力為282×10-3J(優等品為260×10-3J)

2.24搪玻璃反應釜的絕緣性

搪玻璃反應釜的搪玻璃瓷層有很好的絕緣性。搪玻璃反應釜瓷層通過20KV高電壓檢測合格后,出廠時用10KV電壓復驗,用戶復驗時必須按照國家標準規定方法進行,電壓不得高于7KV。

2.2.5搪玻璃層厚度

搪玻璃設備的玻璃層厚度為0.8—2.0mm,容積10000L以上時其厚度上限可至2.3mm,搪玻璃設備附件的瓷層磨削部位較小厚度可到0.6mm。

太極搪玻璃設備公司在此提醒廣大用戶在選購搪玻璃反應釜等搪玻璃設備時要根據使用條件選擇與生產工藝條件相適宜的設備。

三、搪玻璃反應釜的安裝、使用及維護

正確操作使用搪玻璃反應釜等搪玻璃設備,能大大延長搪玻璃設備的使用壽命。所以用戶在使用過程中應該嚴格按照安全操作規程使用。

3.1搪玻璃反應釜安裝注意事項

3.1.1搪玻璃反應釜的搬運和吊裝

搪玻璃反應釜等搪玻璃設備的安裝質量可直接影響到設備的使用壽命。如不注意則很可能在安裝過程中就會出現設備損壞爆瓷及運轉不靈等問題。太極搪玻璃設備公司提醒用戶,首先在搬運和吊裝搪玻璃反應釜時,必須用圖紙上指定的吊裝位置進行吊裝,嚴禁用反應釜的人孔、罐口、卡子等部件受力吊裝;吊裝過程中,要輕起輕放,避免碰撞和震動;搬運時嚴禁采用滾動和撬動的方法移動設備。(開式搪玻璃反應釜,罐蓋上面吊裝鼻只作為罐蓋吊裝使用,不能作為整個設備的吊裝位置。)嚴禁對搪玻璃反應釜等搪玻璃設備外壁敲擊和碰撞及施焊。

3.1.2搪玻璃反應釜安裝前后的檢查

搪玻璃反應釜在安裝前后均應做瓷面檢查。先目測檢查瓷面有無明顯脫落或破損,然后用高電壓進行檢測,高電壓檢測應該用直流電火花檢測儀,檢測電壓控制在7KV,檢測合格后方能安裝或使用。

3.1.3搪玻璃反應釜上的卡子數是根據安全和密封兩方面的需要,經過嚴格計算得出的,因此安裝時要嚴格保證卡子的數量,若有短缺和破損,必須補齊或更換。卡子安裝時分布要均勻,擰緊卡子時要對稱順次擰緊,且用力均勻,不可一次擰緊。嚴禁為了消除泄漏點而強力緊固個別卡子,以免局部受力過大從而使得法蘭變形損傷瓷面。為了獲得良好的密封效果,較好卡子擰到一定程度,緩緩向反應釜內放蒸汽,待墊片變軟后再把卡子擰緊。

3.1.4搪玻璃反應釜在安裝過程中安裝人員、部件和安裝工具進入設備時,反應釜底部要鋪足夠厚、大的軟墊,確保進入設備的部件和工具碰不到釜壁的搪玻璃面。進入反應釜內的人員應穿軟底鞋,嚴禁隨身攜帶金屬等硬質的物品,防止損壞瓷面。

3.1.5擰緊活套法蘭螺栓時要注意均勻用力對稱加力,按對角線成對地擰緊全部螺栓,切忌單向擰緊,否則會出現反應釜罐口局部爆瓷。

3.1.6搪玻璃反應釜攪拌器安裝后,應對攪拌器錨翼與容器內壁的間隙及對密封段徑向全跳動和下端徑向圓跳動進行測量與調整,以保證設備及機封質量,且攪拌器不可反轉(順時針為正轉),以免攪拌器脫落碰傷反應釜罐體瓷面。

3.1.7設備安裝好后,觀察溫度計套管及其它配件的位置,確保攪拌器碰撞不到。如果是折流板溫度計套管,調整到使用角度,以確保其作用。

3.1.8搪玻璃反應釜搪玻璃瓷層外壁禁止施焊和切割,在接管焊接和切割時所有罐口要保護好,防止任何焊渣等異物落入罐內,損壞搪玻璃表面。

3.1.9搪玻璃反應釜各密封面,應根據反應介質、壓力、溫度等條件選擇柔韌、耐腐蝕、耐溫、寬厚適宜的墊片。(純石棉包四氟墊片或非石棉不銹鋼波紋墊片等)

3.2搪玻璃反應釜使用操作注意事項

3.2.1搪玻璃反應釜在加料時要仔細檢查所加料物,不能有任何堅硬物體掉入罐內。在使用中要密切注意各法蘭連接處的密封情況,防止因泄露的腐蝕介質對邊緣搪玻璃處腐蝕,而引起鋼板吸氫從而造成搪玻璃層的爆瓷現象。

3.2.2搪玻璃反應釜在使用過程中應緩慢升溫或冷卻,因為突然受熱和冷卻所形成的應力,會大大影響搪玻璃反應釜的使用壽命。

3.2.3如果搪玻璃反應釜夾套使用導熱油時,應特別注意導熱油進出口閥門,不能同時關閉,避免油溫變化引起夾套內產生壓力,從而造成設備受壓損壞。

3.2.4搪玻璃罐口所配鋼育板,只作為在運輸、吊裝、安裝時保護罐口瓷面不受損傷的用途,不能作為其它功能使用。

3.3搪玻璃反應釜的維護和保養注意事項

3.3.1進入罐內檢修設備時,應在罐底部鋪上足夠厚、大的軟墊,以免工具落入,并且檢修人員需穿膠底鞋或塑料鞋以免損傷瓷面。

3.3.2如遇出料口堵塞,可用木棒、橡膠棒等其它軟質物件疏通,嚴禁用金屬及硬質工具鏟打。

3.3.3使用過程中應定期進行檢查,如放出物料內發現搪玻璃碎片,應立即進行檢查,發現搪玻璃有局部破損時,必須及時修補后方可使用,以免破損部位擴大導致意外事故。粘貼在罐內表面的反應物料應及時清洗,清洗時也不能用金屬工具,以防損壞搪玻璃瓷層。

3.3.4搪玻璃反應釜夾層應該使用冷凍鹽水降溫,在停機時不能關閉進出水閥門。因為在密封狀態下,冷凍鹽水升溫后體積膨脹,會產生非常高的壓力,從而對罐體強力擠壓導致設備報廢。

3.3.5清洗夾層時嚴禁用強酸、強堿,因為夾層進入強酸、強堿會引起罐內氫爆瓷現象。

3.3.6搪玻璃反應釜等搪玻璃設備使用一段時間后,要在其表面定期涂刷防銹漆,凡不用或者暫時不用的搪玻璃設備要注意保護存放,防止磕碰和雨淋。冬季要放掉罐內和夾層里的水,以免結冰碰撞導致瓷層脹裂。

3.4 212型單端面機封安裝程序及使用說明

3.4.1設備就位使其處于水平位置,打開罐蓋,罐底鋪上軟墊,把攪拌器放入罐中,放上罐蓋使攪拌器從中心孔穿出,用卡子卡緊罐蓋。

3.4.2把靜環放在冷卻水套里面,放上壓蓋,用內六角螺栓壓緊,對角固定,用力要均勻。

3.4.3把冷卻水套房在罐蓋中孔上,螺栓先不要上緊,靜環上面依次放上機封環、壓帽、放松螺母。

3.4.4調整螺栓固定在支架上,再把減速機調平,然后把減速機和攪拌軸連接。

3.4.5調整好攪拌軸與靜環的間隙,把水套對角螺栓上緊。用壓帽把機封動環壓下去,使動環與靜環端面接觸,(彈簧處留2mm間隙)然后把卡環切割成兩半,用放松螺母固定在攪拌軸上。

3.4.6注意事項:

3.4.6.1把機封油槽內加上潤滑液(乙二醇、丙二醇、食用油、機油等)。

3.4.6.2罐內溫度超過70度,水套內必須通冷卻水(低近高出)。

3.4.6.3開車前先手動盤車,檢查是否有妨礙運轉的現象,必須查明原因,消除后方方可通電開車運行。

3.4.6.4接電后先點試正反轉,嚴禁反轉,否則會損壞機封(攪拌軸順時針轉為正轉)。

221型雙端面機封安裝程序及使用說明、2009型機械密封安裝、減速機使用說明等其它配件及設備使用說明請與我公司業務人員聯系。

|